Основные этапы оцинковки

Нанесение цинкового покрытия проводится в три этапа:

- чистка поверхности изделия – если на детали имеется оскалина, ее удаляют методом травления кислотой;

- отжиг – горячекатаную деталь подвергают отжигу, для достижения требуемых физических и химических свойств;

- защита цинком – процесс нанесения цинкового покрытия может происходить по-разному. Большое значение имеет тип металла и вид изделия.

Три типа нанесения цинка

- горячее цинкование – холодная деталь из стали помещается в расплавленный цинк. Толщина покрытия регулируется во время погружения;

- термодиффузное цинкование – наносится таким способом, чтобы повторить все изгибы детали. Используется для защиты деталей сложной формы и изделий с резьбой;

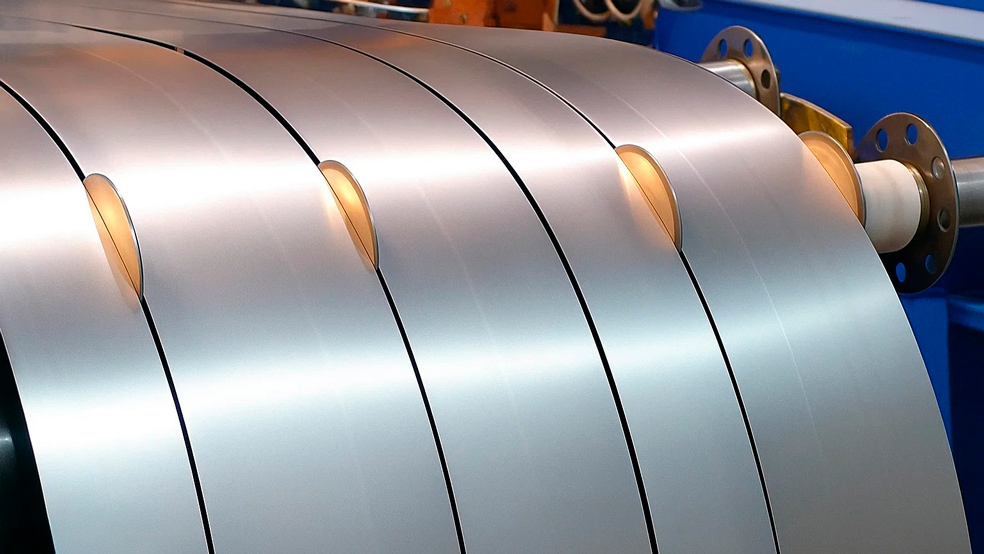

- электролитическое (катодное) цинкование – нанесение цинка производиться с помощью токоприводных роликов. Суть процедуры заключается в том, что деталь погружается в ванну с солевым раствором, через который пропускают электрический ток. Способ используется для обработки сложных деталей. Слой цинка может варьироваться от 0,5 до 10 мкм.

Значение оцинковки в металлургической промышленности

Роль процедуры оцинкования в металлургической промышленности переоценить сложно. Она позволяет эффективно защитить стальные детали от разрушения в результате ударов и коррозии. По этой причине оцинкованные изделия смело используются для решения сложнейших задач. Металлургия не единственная сфера, в которой практикуется оцинковка. Она широко применяется в автомобилестроении и строительной сфере, а также в нефте- и газодобывающей промышленности.