Устройство станков плазменной резки

Типовая схема станков плазменной резки состоит из следующих конструкционных элементов:

- Подвижный функциональный блок, на котором закреплен плазмотрон.

- Воздушный компрессор. Он подает в место резки струю сжатого газа, которая под воздействием электрической дуги ионизируется до состояния плазмы.

- Числовое программное устройство (ЧПУ).

- Блок питания трансформаторного или инверторного типа.

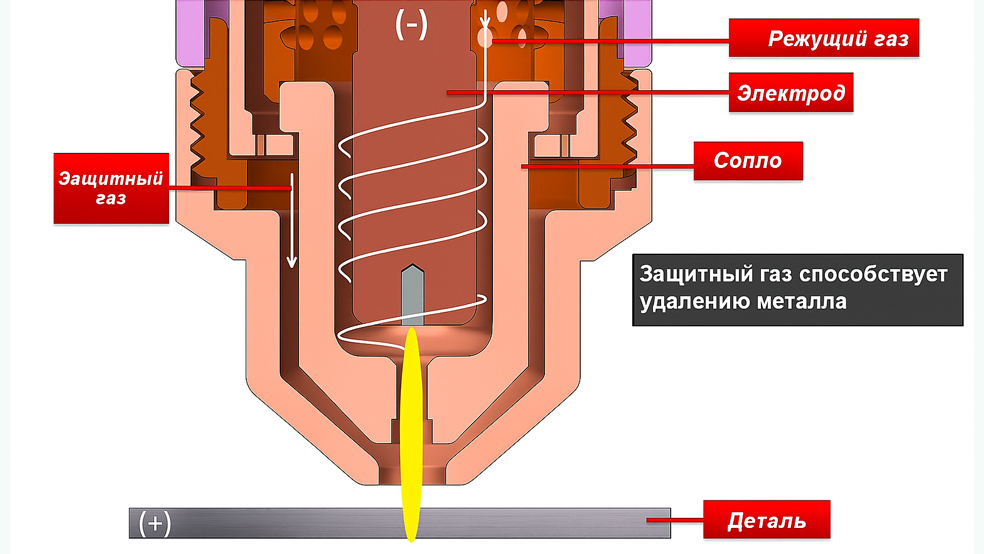

Главным рабочим органом является плазмотрон. Он состоит из катода, изолятора-охладителя и воздуховодного канала. На катод подается высокое напряжение от блока питания. В качестве анода вступает вся поверхность стального листа.

Активирует работу плазмореза дежурная дуга. Она включается по нажатию кнопки и активирует основную электрическую дугу, возникающую между катодом и анодом. Под её воздействием струя сжатого воздуха, подаваемого из воздуховода, нагревается до температуры ионизации и превращается в плазму.

Преимущества и недостатки плазморезов

Плазморезы способны с высокой скоростью разрезать листы металлов толщиной до 150 мм. Блок ЧПУ и мощное воздушное охлаждение обеспечивает точность и скорость разрезов, которые предъявляются к современным металлорежущим станкам.

По сравнению с традиционными металлорежущими и металлообрабатывающими станками плазморезы способны работать только в одной плоскости. С другой стороны, у плазморезов отсутствуют ограничения по прочности и тугоплавкости обрабатываемых металлов. Температура плазменной струи в 2-2,5 раза выше температуры плавления сплавов вольфрама и молибдена.

Особенности применения станков-плазморезов

Для раскроя стального листа толщиной до 1 см применяют маломощную электрическую дугу. Для раскроя стальных листов толщиной до 15 см используется станки с добавочной стабилизацией электрической дуги.

Чем толще лист, тем выше параметры электрического тока, который подается на катод. При прожиге стали под недостаточной температурой на линии среза образуются дефекты – срезы, окалины и пр.

Стационарные промышленные и мобильные плазморезы

Станки для плазменной резки подразделяются на 3 группы:

Устройства для ручной резки

Фактически, это компактный блок питания, к которому подключены горелка-плазматрон и массовый зажим. Отдельным элементом выступает компрессор, который подает к точке резки плазмообразующую газовую смесь. В качестве последней может выступать атмосферный воздух, азот, воздушно-азотная смесь или нейтральные газы, прежде всего, аргон.

Главными преимуществами ручной резки металлов являются, во-первых, относительная дешевизна приобретения аппаратуры, во-вторых, возможность применения устройства в любом удобном помещении. Существуют модели, которые запитываются и от трехфазной, и от бытовой электросети. Главным же недостатком ручных установок является невозможность добиться высокой точности резки.

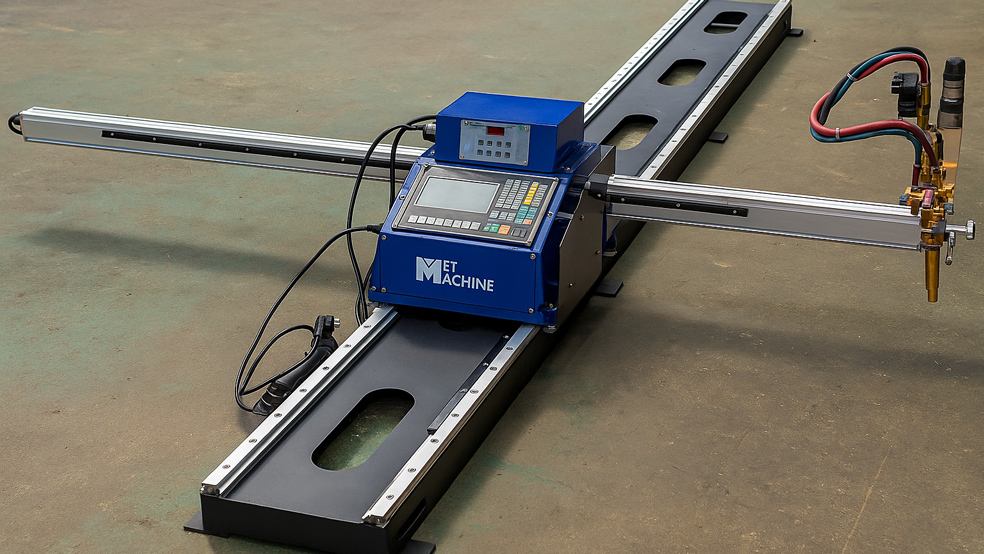

Мобильные или портативные установки

Небольшая по весу и размерам аппаратура. Лист металла закрепляется в специальный отсек, выполненный в форме продольной рамы с рейкой, по которой перемещается каретка. На последней установлен блок ЧПУ и поперечный траверс. Управление и контроль за работой станка осуществляется при помощи встроенной клавиатуры и жидкокристаллического экрана.

Преимущества мобильных установок для плазменной резки металлов:

- Высокие точность и качество резки;

- Повторяемость выполняемых действий;

- Автоматизация процесса плазменной раскройки стальных листов;

- Низкое потребление электроэнергии за счет установки на станках современного ПО.

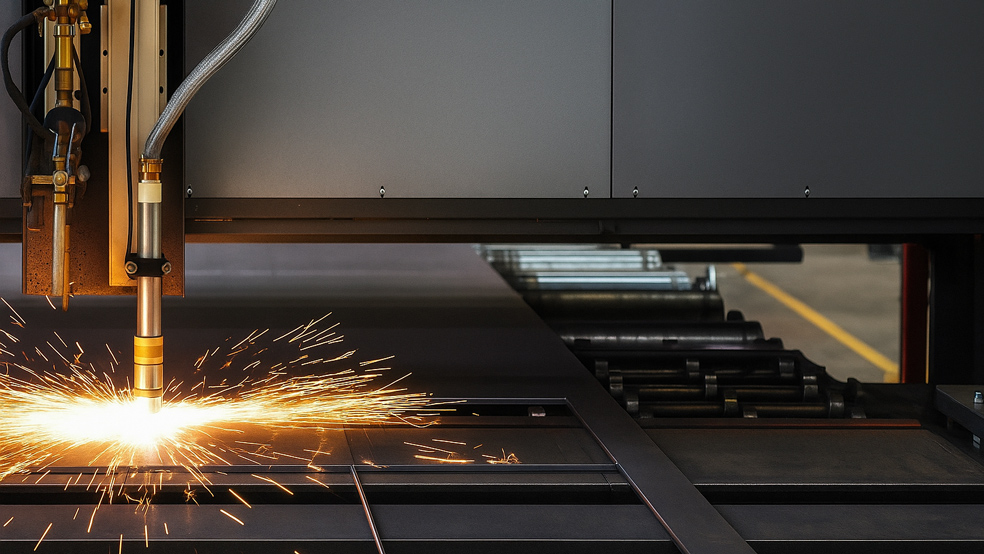

Стационарные промышленные станки

Стационарные станки применяются на конвейерных и производственно-сборочных линиях. Их отличительной особенностью является исключительно высокая точность и повторяемость действий.

Для работы с портативными и стационарными станками-плазморезами требуется специальная подготовка. Эти устройства работают в автоматическом режиме после введения в блок ЧПУ алгоритма действий. Непрофессионалам лучше использовать ручные плазморезы. Они не дают высокой точности резки, но все дефекты можно затем зарихтовать болгаркой или шлифмашинкой.

Современное программное обеспечение позволяет подбирать оптимальные режимы работы для разрезания не только металлов, но и горючих материалов, таких, как кожа, дерево, картон, кожа и т.п. В этом случае кройка выполняется при нагнетании в зону резки инертных газов (азота или аргона), которые не позволят материалам воспламенится.