Виды термообработки и применяемое оборудование подбираются исходя из производственных целей, марки металла или сплава, толщины и конфигурации изделий. Теоретической основой ТО металлов является диаграмма фазового равновесия (состояния) «железо-углерод».

Цель проведения термообработки металлов

Целью проведения ТО является придание металлическим заготовкам, образцам либо деталям определенной прочности, твердости, вязкости, износостойкости, упругости, обрабатываемости. Выделяют несколько основных способов термообработки сталей:

-

объемная;

-

поверхностная;

-

электротермическая;

-

химико-термическая;

-

термомеханическая.

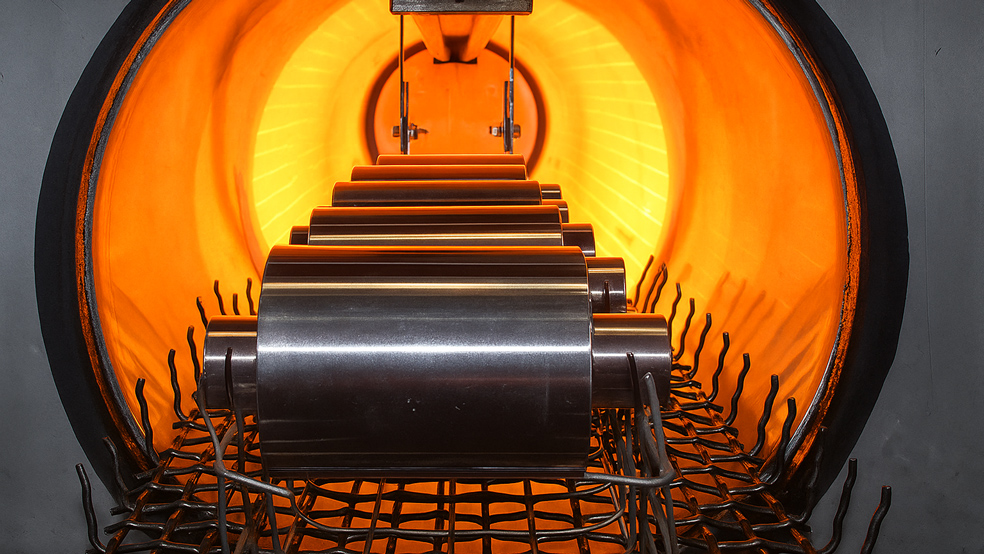

Объемная термообработка приводит к микроструктурным изменениям по всему объему металлических изделий. К основным видам объемной термообработки относятся: закалка, отжиг, отпуск, нормализация.

Поверхностная ТО вызывает изменения только в относительно небольшом, поверхностном слое заготовки или детали.

Технология электротермической обработки металлов предполагает использование для повышения их температуры индукционного тока высокой частоты. Реализуется данный метод либо контактным нагревом, либо с использованием специальных электропечей.

При химико-термических способах обработки сталей и сплавов используются вещества (углерод, азот, хром, алюминий и т.д.), способствующие качественному изменению как состава, так и структуры поверхностного слоя детали или заготовки.

Целью термомеханической обработки металлических деталей является их упрочнение при сохранении необходимых показателей пластичности. Она часто используется в прокатном производстве для обработки труб, пружин, штанг, рессорных полос.

Виды термообработки металлов

Существует несколько технологий по термической обработке металлов и металлических сплавов. Выбор зависит от исходного материала и требуемого результата.

Отжиг

Отжиг является технологической операцией позволяющей добиться нормализации структуры в металлических образцах которые получены технологией ковки, литья, сварки. Процесс обычно включает в себя три этапа:

-

нагрев;

-

выдержка с поддержанием необходимой температуры;

-

медленное охлаждение (обычно вместе с печью).

Различают отжиг первого и второго рода.

Нормализация

Нормализация представляет собой процесс нагревания деталей и заготовок до критических точек, термической выдержки и охлаждения на воздухе. Она часто применяется для горячекатаных изделий. В результате нормализации металлов и сплавов увеличивается их механическая прочность, вязкость, сопротивление излому, технологическая обрабатываемость.

Закалка

Производственный процесс закалки состоит из этапа нагрева заготовок выше критических точек, термовыдержки и быстрого охлаждения, как правило, в воде либо масляной ванной. Чаще всего закалке подвергаются углеродистые и легированные стали. Преобразования в структуре металла вызванные закалкой могут приводить к изменениям механических (твердость, ударная вязкость), физических (электросопротивление, магнитные характеристики) и химических (коррозиестойкость, химсостав) параметров.

Отпуск

Отпуск является операцией часто используемой после закалки металлических деталей. Он позволяет снизить жесткость и хрупкость стали путем увеличения ударной вязкости. Отпуск также используется для снятия внутренних напряжений в ответственных деталях используемых в различных машинах и механизмах.

Различают низкий, средний и высокий отпуск. Охлаждение деталей при отпуске может происходить как на воздухе, так и в масле.

Старение

Различные режимы термообработки металла могут приводить к изменению одних, и приданию других (необходимых) свойств.

Старение, или дисперсионное твердение, является одним из видов заключительной термической обработки. Оно может проводится для различных марок чугуна, сталей, цветных металлов, сплавов.

Результатом искусственного старения металла или сплава обычно является увеличение прочности и твердости детали при снижении показателей вязкости и пластичности.

Термообработка токами высокой частоты

Процесс термообработки сталей и сплавов с применением ТВЧ основывается на их индукционном нагреве под воздействием электрического тока. При закалке изделий с использованием ТВЧ оборудования удается добиться высокой производительности, максимальной автоматизации процесса, точности регулирования обрабатываемого слоя.

Какие материалы подвергаются термообработке

Процесс термообработки применяется для низко- и высокоуглеродистых, легированных, жаростойких (хромоникелевых), конструкционных, инструментальных, специальных сталей.

С целью устранения негативных эффектов, вызванных различными видами сварки также производится термообработка сварных соединений деталей машин, труб, коллекторов.