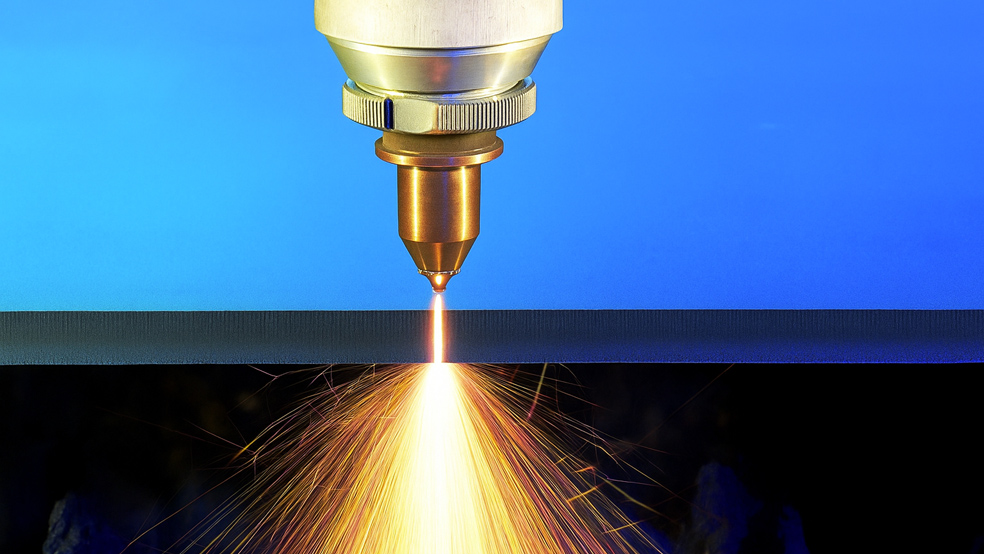

Лазерная резка — один из способов раскроя металла мощным лучом лазера, сфокусированным на обрабатываемой поверхности. Под его воздействием металл в точке резки быстро нагревается до температуры плавления, закипает и испаряется, оставляя ровный рез. Луч движется по траектории, заданной технологической картой раскроя, превращая резку в последовательность процессов плавления, кипения и испарения металла.

Описанная технология используется только для раскроя тонкостенного металлического листа. Для толстостенных заготовок жидкий расплав с зоны реза удаляется не испарением (для этого потребуется слишком мощная установка), а давлением струи вспомогательного газа: кислорода, азота, воздуха.

Виды лазерной резки

В зависимости от использования сопровождающего газа и способа воздействия на металл, различают несколько технологий резки лазером:

- Лазерно-кислородная. Узконаправленная резка кислородом путем нагревания поверхности металла до критических температур. Окиси, которые образуются в результате экзотермической реакции, выдуваются направленной на поверхность струей кислорода. Технология не используется для листов толще 3 см из-за ухудшения качества реза.

- Кислородная с поддержкой лучом лазера (LASOX). Особенность методики состоит в предварительном разогреве поверхности лазером до Т 1000°С. После чего она легко режется ультразвуковой кислородной струей. Способ дает возможность увеличить глубину реза до 10 см и увеличить качество реза.

- Лазерная в инертном газе. Используется для раскроя титана, нержавейки или алюминия в случаях, когда недопустимо окисление разрезанных краев. Технология не использует добавочных источников нагрева, поэтому ее эффективность ниже предыдущих. В качестве инертного газа выступает аргон или азот.

- Испарительная (сублимационная). Применяется в микротехнологии, чтобы оказывать минимум теплового воздействия на металл. Осуществляется в режиме сверхкоротких лазерных импульсов высокой интенсивности, разогревающих материал до момента его испарения. Отходы удаляются с помощью инертного газа.

Преимущества и недостатки резки металла лазером

Раскрой лазерным лучом все шире используется в разных отраслях производства. Плюсы технологии:

- отсутствие механического контакта, сводящее к минимуму возможные деформации;

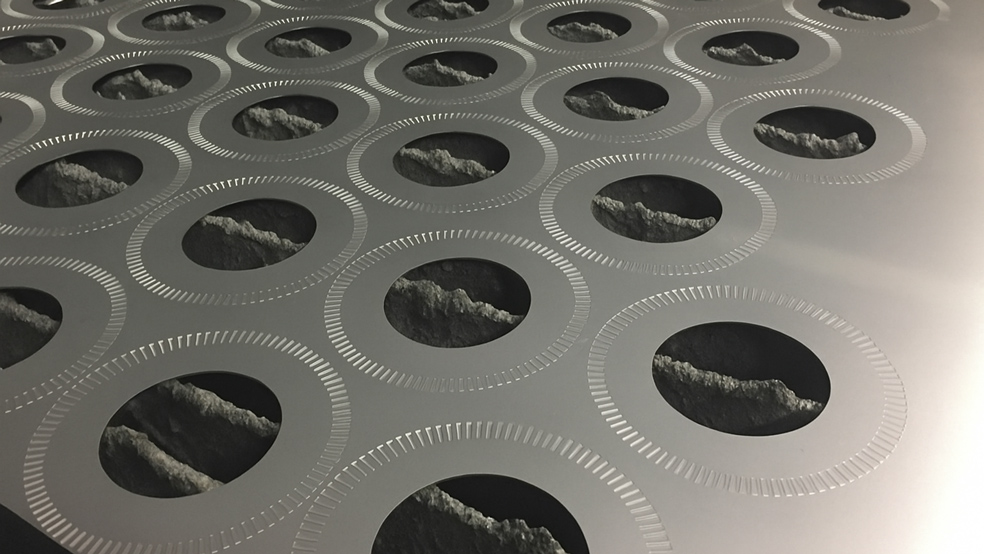

- полная автоматизация процесса с погрешностью до 0,1 мм;

- универсальность, позволяющая создавать объемные детали и криволинейные конструкции из разных материалов (металла, дерева, пластика, кожи, текстиля);

- высокое качество обработки, не требующее дополнительных работ;

- оптимальный расход материалов.

Из недостатков — относительно высокая цена и сильное влияние типа лазера на эффективность резки. А также серьезные ограничения по габаритным размерам — метод применяется для листов до 15х30 м и тонкостенных заготовок.

Тонкости раскроя определенных металлов

Чем выше теплопроводность материала, тем активнее тепло отводится из области реза. И тем сложнее осуществлять раскрой, так как требуется повышенный расход энергии и подбор особых режимов резки.

Латунь

Сплав цинка и меди, довольно сложный для обработки, т.к. отличается повышенной теплопроводностью и устойчивостью к лазерному излучению. Плавится при высоких температурах (>900°С), поэтому тонкостенные листы режутся в импульсном режиме, а толстостенные — плазменным способом с применением волоконного или твердотельного лазера (лучи углекислотного лазера 100% отражаются от латуни).

Алюминий

Работать с алюминием сложнее, чем с другими материалами из-за повышенной теплопроводности и низкого коэффициента поглощения энергии лазера. Поэтому необходимо увеличить мощность луча до 500 Вт и выше, что приводит к снижению скорости реза и толщины листа. Применяются газовые и твердотельные установки, лучше с обдувом азотной струей для обеспечения гладких краев реза.

Титан

Характеризуется повышенной механической прочностью и температурой плавления. При Т>600°С его поверхность интенсивно горит, поэтому самой эффективной считается лазерно-кислородная обработка. Чтобы увеличить скорость процесса, можно использовать кислород, а полученный оксидный слой удалять кислородной струей.

Нержавеющая сталь

Хорошо поддается лазерной резке и сохраняет после обработки антикоррозийные свойства краев. При раскрое в кислородной среде в месте реза образуются тугоплавкие шлаки, перекрывающие доступ к неразрезанному металлу. Поэтому лучше резать в среде чистого азота под давлением, чтобы сразу удалять оксиды газовой струей.

Факторы, влияющие на качество лазерной кройки

Показателями качества резки являются:

- точность;

- шероховатость;

- ширина реза;

- глубина температурного воздействия;

- нарушение перпендикулярности краев;

- количество грата.

На них влияют многие факторы: состав и толщина материала, мощность и тип используемого оборудования, скорость обработки, наличие и состав вспомогательного газа. Скорость работы луча подбирается в зависимости от толщины и материала заготовки. Диаметр его фокуса устанавливается минимальным: чем он меньше, тем более гладкими получаются края.

Качество резки — комплексный показатель, который на 70% зависит от точности настройки установки. Есть несколько эффективных методик, позволяющих улучшить показатели качества работы оборудования:

- очистка линзы или защитного стекла согласно существующему протоколу;

- отцентровка сопла;

- тестирование фокуса луча.

Повысить качество обработки помогает также регулировка расхода газа и применение добавочных средств защиты оптических элементов.

Есть еще много различных факторов, влияющих на точность. Чтобы их учесть, нужен многолетний опыт и высокий профессионализм.